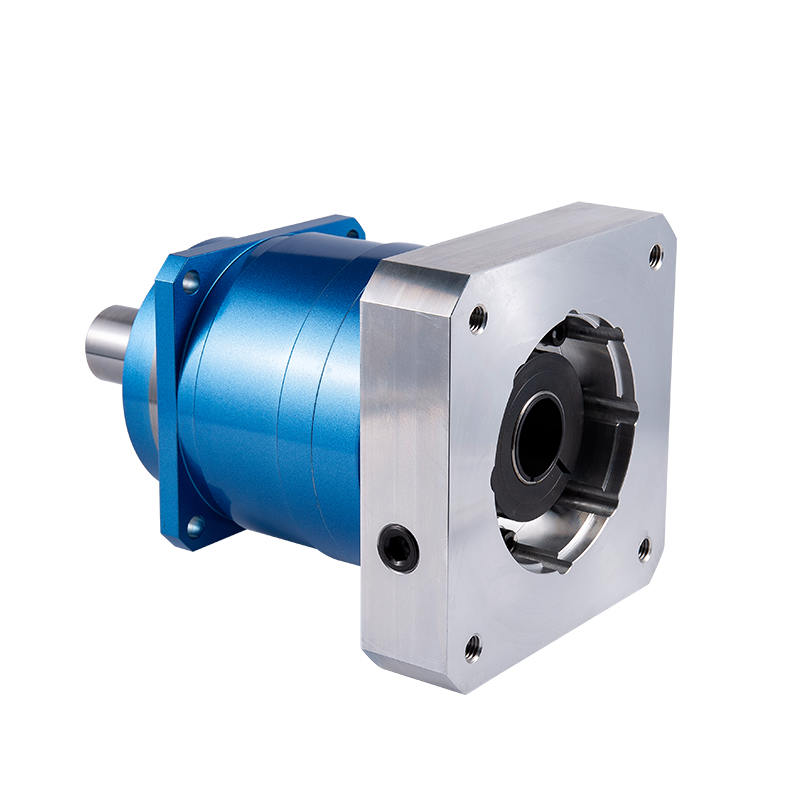

Peredam Gearbox Planetary AHB Torsi Presisi Tinggi Serangan Balik Rendah

Peredam Planet

Fitur peredam planet 1. Tenang: Gunakan roda gigi heliks untuk mencapai pengoperas...

Lihat DetailPenggerak harmonik sistem mewakili pendekatan menarik terhadap kontrol gerak presisi yang berbeda secara mendasar dari mekanisme persneling konvensional. Inti dari teknologi ini terdapat struktur mekanis khas yang terdiri dari tiga komponen utama: generator gelombang, flexspline, dan spline melingkar. Generator gelombang, biasanya berupa bubungan elips yang dikelilingi oleh bantalan khusus, berfungsi sebagai elemen masukan. Saat berputar, ia menciptakan gelombang defleksi bergerak yang merambat melalui flexspline, yaitu cangkir silinder berdinding tipis dengan gigi luar. Spline fleksibel ini menyatu dengan spline melingkar, yaitu cincin kaku dengan gigi bagian dalam, namun terdapat perbedaan kritis dalam jumlah gigi di antara kedua komponen.

Prinsip operasionalnya bergantung pada perbedaan jumlah gigi ini. Biasanya, flexspline memiliki lebih sedikit gigi dibandingkan spline melingkar, biasanya dua gigi per putaran. Saat generator gelombang berputar, hal ini menyebabkan flexspline membelok secara elips, memungkinkan giginya menyatu dengan gigi spline melingkar dalam gerakan memutar yang progresif. Hasilnya adalah untuk setiap putaran lengkap generator gelombang, garis fleksibel bergerak relatif terhadap spline melingkar dengan jumlah yang setara dengan perbedaan gigi. Mekanisme ini menciptakan rasio reduksi gigi yang sangat tinggi dalam paket yang ringkas, menjadikan peredam harmonik sangat berguna dalam aplikasi yang mengutamakan keterbatasan ruang dan presisi.

Mekanisme roda gigi gelombang regangan, yang membentuk fondasi peredam harmonik, menawarkan beberapa keunggulan berbeda dibandingkan sistem roda gigi tradisional sehingga menjadikannya sangat diperlukan dalam aplikasi presisi tinggi. Manfaat-manfaat ini mencakup berbagai dimensi kinerja dan berkontribusi secara signifikan terhadap peningkatan penerapannya di berbagai sektor industri.

Saat mengintegrasikan peredam harmonik ke dalam sistem robot, beberapa parameter kinerja penting harus dievaluasi secara cermat untuk memastikan kinerja dan umur sistem yang optimal. Proses seleksi memerlukan pemahaman komprehensif tentang karakteristik peredam dan tuntutan spesifik aplikasi robotik.

Kekakuan torsi merupakan salah satu pertimbangan paling penting, karena berdampak langsung pada kemampuan sistem untuk mempertahankan posisi di bawah beban. Kekakuan torsi yang tinggi meminimalkan defleksi sudut ketika gaya eksternal diterapkan, memastikan bahwa efektor akhir robot mempertahankan posisi terprogramnya secara akurat. Karakteristik ini menjadi sangat penting dalam aplikasi yang melibatkan beban momen tinggi atau ketika lengan robot memanjang secara signifikan dari sambungannya. Parameter penting lainnya adalah kapasitas beban momen, yang menentukan kemampuan peredam untuk menahan gaya yang bekerja tegak lurus terhadap poros masukan. Aplikasi robot sering kali menghasilkan beban momen yang signifikan, terutama pada konfigurasi lengan artikulasi, sehingga spesifikasi ini penting untuk pengoperasian yang andal.

Saat mengevaluasi peredam harmonik untuk aplikasi robot, penting untuk membandingkan beberapa spesifikasi secara bersamaan untuk membuat pilihan yang tepat. Perbandingan berikut menyoroti parameter utama di berbagai kategori ukuran:

| Parameter | Unit Bingkai Kecil | Unit Rangka Sedang | Unit Bingkai Besar |

|---|---|---|---|

| Rentang Rasio Pengurangan | 50:1 hingga 160:1 | 50:1 hingga 160:1 | 50:1 hingga 160:1 |

| Torsi Output Terukur (Nm) | 4 sampai 25 | 30 hingga 120 | 150 hingga 600 |

| Kapasitas Torsi Puncak (Nm) | 15 hingga 80 | 140 hingga 400 | 700 hingga 2000 |

| Kekakuan Torsi (Nm/arcmin) | 5 sampai 15 | 18 hingga 45 | 50 hingga 120 |

| Kapasitas Beban Momen (Nm) | 80 hingga 300 | 400 hingga 1200 | 1500 hingga 4000 |

| Berat Rata-rata (kg) | 0,3 hingga 1,2 | 1,8 hingga 4,5 | 6 sampai 15 |

Analisis komparatif ini menunjukkan bahwa meskipun rasio reduksi mendasar tetap konsisten di seluruh ukuran, kapasitas torsi, kekakuan, dan spesifikasi beban momen bervariasi secara signifikan. Memilih peredam harmonik untuk lengan robot memerlukan penyesuaian parameter ini dengan persyaratan spesifik setiap sambungan dalam sistem robot, dengan mempertimbangkan kondisi pengoperasian normal dan beban puncak yang mungkin terjadi selama penghentian darurat atau tabrakan yang tidak terduga.

Integrasi peredam harmonik ke dalam sistem robotik lebih dari sekadar pemilihan spesifikasi yang sesuai. Prosedur pemasangan, pelumasan, dan pemeliharaan yang tepat berdampak signifikan terhadap kinerja dan masa pakai komponen presisi ini. Permukaan pemasangan harus menunjukkan kerataan dan kekakuan yang cukup untuk mencegah distorsi pada rumah peredam, yang dapat menyebabkan keausan dini atau kegagalan. Demikian pula, koneksi input dan output harus diselaraskan secara tepat untuk menghindari masuknya beban parasit yang dapat menurunkan kinerja atau mengurangi umur operasional.

Pelumasan mewakili aspek penting lainnya dari integrasi peredam harmonis. Persyaratan pelumasan spesifik bervariasi tergantung pada kondisi pengoperasian, termasuk kecepatan, suhu, dan karakteristik beban. Beberapa unit telah dilumasi sebelumnya seumur hidup, sementara unit lainnya memerlukan perawatan pelumasan berkala. Memahami persyaratan ini dan menetapkan jadwal perawatan yang tepat akan memastikan kinerja yang konsisten dan memaksimalkan interval servis. Selain itu, pertimbangan pengelolaan termal menjadi penting dalam aplikasi siklus tinggi di mana pembangkitan panas dapat memengaruhi kinerja. Jalur pembuangan panas yang tepat harus ditetapkan, khususnya pada sambungan robot kompak di mana keterbatasan ruang membatasi pilihan pendinginan.

Backlash, yang didefinisikan sebagai jarak antar komponen yang berpasangan dalam rangkaian roda gigi, merupakan salah satu tantangan paling signifikan dalam sistem kontrol gerak presisi. Dalam sistem roda gigi konvensional, jarak bebas ini menciptakan zona mati di mana pergerakan masukan tidak menghasilkan pergerakan keluaran yang sesuai, sehingga menyebabkan kesalahan posisi, getaran, dan berkurangnya kekakuan sistem. Peredam harmonik secara efektif menghilangkan masalah ini melalui prinsip pengoperasian uniknya yang mempertahankan pengikatan gigi secara konstan sepanjang siklus pengoperasian.

Karakteristik serangan balik mendekati nol dari peredam harmonik memberikan manfaat besar dalam aplikasi kontrol gerak. Dalam sistem pemosisian, ini memastikan bahwa poros keluaran segera merespons perintah masukan tanpa kehilangan gerakan, sehingga memungkinkan akurasi yang lebih tinggi dalam penentuan posisi akhir. Dalam proses yang berulang, ini menjamin kinerja yang konsisten dari siklus ke siklus, menghilangkan variasi yang dapat membahayakan kualitas produk. Untuk sistem yang mengalami beban balik, tidak adanya reaksi balik mencegah gaya seperti benturan yang terjadi ketika arah berubah pada sistem konvensional, sehingga mengurangi keausan dan memperpanjang umur komponen. Keunggulan ini menjadikan peredam harmonik sangat berharga dalam aplikasi seperti manufaktur semikonduktor, perakitan perangkat medis, dan sistem pengukuran koordinat yang memerlukan tingkat presisi tertinggi.

Untuk sepenuhnya mengapresiasi keunggulan presisi dari peredam harmonik, ada baiknya untuk membandingkan kinerja reaksi baliknya dengan teknologi reduksi umum lainnya. Perbandingan berikut menggambarkan perbedaan signifikan dalam karakteristik serangan balik di berbagai pendekatan pengendalian gerakan:

| Teknologi Peredam | Rentang Serangan Balik Khas (arcmin) | Konsistensi Serangan Balik Sepanjang Kehidupan | Dampak pada Akurasi Pemosisian |

|---|---|---|---|

| Peredam Harmonik | 0 banding 1 | Luar biasa | Minimal |

| Gearbox Planet | 3 sampai 10 | Bagus (jika dirawat dengan baik) | Sedang |

| Peredam Sikloidal | 1 sampai 3 | Luar biasa | Rendah |

| Perlengkapan Cacing | 10 hingga 30 | Adil (meningkat seiring keausan) | Signifikan |

| Kereta Spur Gear | 5 sampai 15 | Adil (meningkat seiring keausan) | Sedang to Significant |

Perbandingan ini dengan jelas menunjukkan kinerja serangan balik yang unggul dari peredam harmonik dibandingkan dengan teknologi alternatif. Serangan balik yang mendekati nol tidak hanya memberikan manfaat langsung dalam akurasi posisi namun juga mempertahankan kinerja ini sepanjang masa operasional komponen. Meskipun reduksi sikloidal juga menawarkan karakteristik serangan balik yang sangat baik, namun biasanya tidak dapat menandingi faktor bentuk kompak dan rasio reduksi tinggi yang dapat dicapai dengan desain harmonis. Memahami perbedaan-perbedaan ini sangatlah penting membandingkan penggerak harmonik vs gearbox planetary untuk aplikasi presisi, karena keputusan tersebut berdampak signifikan terhadap kinerja sistem secara keseluruhan, akurasi, dan keandalan jangka panjang.

Meskipun peredam harmonik terkenal karena keandalan dan masa pakainya yang lama, penerapan strategi pemeliharaan yang tepat akan memperpanjang umur operasionalnya secara signifikan dan memastikan kinerja yang konsisten. Program pemeliharaan yang komprehensif harus menangani berbagai aspek pengoperasian peredam, termasuk manajemen pelumasan, pengendalian kontaminasi, dan protokol inspeksi berkala. Persyaratan pemeliharaan spesifik bervariasi tergantung pada kondisi pengoperasian, dengan faktor-faktor seperti karakteristik beban, kecepatan pengoperasian, kondisi lingkungan, dan siklus kerja, semuanya memengaruhi jadwal pemeliharaan.

Pelumasan mungkin merupakan pertimbangan pemeliharaan paling penting untuk peredam harmonik. Cara pelumasan yang tepat bergantung pada desain peredam spesifik dan parameter aplikasi. Beberapa unit modern disegel dan dilumasi seumur hidup, tidak memerlukan perawatan pelumasan rutin, sementara unit lainnya memiliki kemampuan pelumasan ulang untuk masa pakai yang lebih lama dalam kondisi yang berat. Jika pelumasan ulang diperlukan, penting untuk menggunakan jenis dan jumlah pelumas yang ditentukan, karena pelumasan yang tidak tepat dapat menyebabkan keausan dini atau kegagalan. Pengendalian kontaminasi mewakili aspek pemeliharaan penting lainnya, khususnya dalam aplikasi di mana peredam terkena debu, kelembapan, atau uap kimia. Sistem penyegelan yang baik harus dijaga agar tetap utuh, dan bukti penurunan segel harus segera mendapat perhatian untuk mencegah masuknya kontaminan yang dapat merusak komponen internal.

Bahkan dengan perawatan yang tepat, peredam harmonik pada akhirnya dapat menunjukkan tanda-tanda penurunan kinerja atau potensi kegagalan. Mengenali indikator-indikator ini sejak dini dan menerapkan tindakan perbaikan yang tepat dapat mencegah kegagalan besar dan meminimalkan waktu henti. Gejala umum yang mungkin menandakan timbulnya masalah meliputi peningkatan suhu pengoperasian, suara bising yang tidak biasa selama pengoperasian, perubahan kelancaran keluaran, atau munculnya pelumasan di sekitar segel.

Peningkatan suhu pengoperasian sering kali menunjukkan pelumasan yang tidak memadai, pembebanan berlebihan, atau kondisi pemasangan yang tidak tepat. Mengatasi masalah ini biasanya melibatkan verifikasi tingkat dan kondisi pelumasan yang tepat, memastikan bahwa beban pengoperasian tetap dalam batas yang ditentukan, dan memeriksa permukaan pemasangan untuk kerataan dan torsi baut yang tepat. Bunyi yang terdengar tidak biasa, seperti bunyi gerinda, bunyi klik, atau bunyi rengekan yang tidak teratur, mungkin menandakan keausan komponen, kontaminasi, atau ketidaksejajaran. Investigasi harus mencakup inspeksi visual menyeluruh, verifikasi keselarasan dengan komponen yang terhubung, dan penilaian kondisi bantalan. Munculnya pelumasan di sekitar seal menunjukkan kegagalan seal, sehingga memerlukan perhatian segera untuk mencegah masuknya kontaminan dan kerusakan internal selanjutnya. Memahami mode kegagalan ini dan solusi yang tepat sangat penting untuk memaksimalkan masa pakai dan keandalan layanan, terutama ketika mempertimbangkan hal tersebut masa pakai roda gigi gelombang regangan dalam lingkungan operasi berkelanjutan.

Menerapkan jadwal pemeliharaan terstruktur memastikan bahwa peredam harmonis menerima perhatian yang tepat pada interval optimal, memaksimalkan kinerja dan umur panjang sekaligus meminimalkan waktu henti yang tidak direncanakan. Kegiatan pemeliharaan berikut harus dimasukkan ke dalam program pemeliharaan yang komprehensif:

Meskipun peredam harmonik telah mendapatkan pengakuan yang signifikan dalam aplikasi robotik, karakteristik uniknya menjadikannya sama berharganya dalam sistem kedirgantaraan dan pertahanan yang mengutamakan keandalan, presisi, dan penghematan berat. Dalam aplikasi luar angkasa, peredam harmonik berkontribusi pada fungsi penting termasuk aktuasi permukaan kontrol pesawat, mekanisme penentuan posisi satelit, sistem penunjuk teleskop, dan peralatan penentuan posisi antena. Akurasi posisi yang luar biasa dan serangan balik yang mendekati nol memastikan pengendalian yang presisi pada sistem ini, sementara desain yang ringkas dan rasio torsi terhadap berat yang tinggi berkontribusi langsung pada upaya pengurangan bobot yang sangat penting dalam desain ruang angkasa.

Dalam sistem satelit, peredam harmonik memungkinkan kontrol orientasi yang tepat untuk antena komunikasi, instrumen ilmiah, dan mekanisme penentuan posisi panel surya. Versi yang kompatibel dengan vakum mempertahankan karakteristik kinerjanya di lingkungan luar angkasa, memberikan pengoperasian yang andal di seluruh misi yang diperluas. Aplikasi pertahanan memanfaatkan kapasitas torsi tinggi dan ketahanan beban kejut dari peredam harmonik dalam stabilisasi sistem senjata, penentuan posisi platform pengawasan, dan sistem kendali kendaraan tak berawak. Keandalan komponen-komponen ini dalam kondisi lingkungan ekstrem, termasuk variasi suhu yang luas dan paparan getaran yang signifikan, menjadikannya sangat cocok untuk aplikasi pertahanan yang menuntut di mana kegagalan bukanlah suatu pilihan.

Industri peralatan medis mewakili area aplikasi penting lainnya untuk peredam harmonik, di mana presisi, kelancaran, dan keandalannya berkontribusi pada teknologi diagnostik dan perawatan yang canggih. Dalam sistem pencitraan medis seperti pemindai CT dan mesin MRI, peredam harmonik memberikan kontrol gerakan presisi yang diperlukan untuk penentuan posisi pasien dan pergerakan komponen. Tidak adanya reaksi balik memastikan pemosisian yang akurat dan berulang, yang sangat penting untuk mendapatkan gambar diagnostik berkualitas tinggi. Robot bedah mewakili aplikasi lain yang sedang berkembang, di mana ukuran kompak dan presisi tinggi dari peredam harmonik memungkinkan pengembangan sistem bedah invasif minimal yang semakin canggih.

Manufaktur semikonduktor menghadirkan beberapa persyaratan presisi yang paling menuntut di industri mana pun, dan peredam harmonik telah menjadi komponen penting dalam banyak sistem pemrosesan dan inspeksi semikonduktor. Dalam peralatan penanganan wafer, gerakan halus dan posisi tepat yang dimungkinkan oleh peredam harmonis mencegah kerusakan pada wafer rapuh sekaligus memastikan penempatan akurat di seluruh proses produksi. Sistem fotolitografi menggunakan peredam harmonik untuk penentuan posisi tahap topeng dan wafer yang tepat, sehingga diperlukan akurasi tingkat nanometer untuk menciptakan pola sirkuit yang semakin halus. Kompatibilitas ruang bersih dari peredam harmonik yang tersegel dengan baik menjadikannya ideal untuk lingkungan sensitif di mana kontaminasi partikulat harus diminimalkan. Memahami beragam aplikasi ini menyoroti alasan banyak insinyur mencari informasi tentangnya aplikasi peredam harmonik pada mesin CNC dan peralatan manufaktur presisi lainnya yang memiliki persyaratan kinerja serupa.

Evolusi teknologi peredam harmonik yang sedang berlangsung terkait erat dengan kemajuan dalam ilmu material yang memungkinkan peningkatan karakteristik kinerja dan perluasan kemungkinan penerapan. Peredam harmonik tradisional terutama menggunakan paduan baja berkekuatan tinggi untuk komponen penting, namun perkembangan terkini telah memperkenalkan material alternatif yang menawarkan keunggulan spesifik untuk aplikasi yang menuntut. Flexspline, yang mengalami deformasi elastis berulang selama pengoperasian, khususnya mendapat manfaat dari perbaikan material yang meningkatkan umur kelelahan sekaligus mempertahankan karakteristik fleksibilitas dan kekuatan yang diperlukan.

Proses metalurgi tingkat lanjut telah menghasilkan paduan baja dengan ketahanan lelah dan karakteristik kekuatan yang lebih baik, sehingga memungkinkan kapasitas torsi lebih tinggi tanpa menambah ukuran komponen. Pada saat yang sama, perawatan dan pelapisan permukaan khusus telah dikembangkan untuk mengurangi gesekan, meminimalkan keausan, dan memperpanjang masa pakai dalam kondisi pengoperasian yang berat. Untuk aplikasi yang mengutamakan pengurangan bobot, seperti dirgantara dan robotika tingkat lanjut, produsen telah memperkenalkan komponen yang menggunakan paduan titanium dan komposit canggih. Bahan-bahan ini menawarkan rasio kekuatan terhadap berat yang sangat baik dengan tetap mempertahankan sifat mekanik yang diperlukan untuk pengoperasian yang andal. Selain itu, pelumas khusus yang diformulasikan khusus untuk aplikasi peredam harmonik telah dikembangkan untuk memperpanjang interval servis, meningkatkan efisiensi, dan mempertahankan kinerja pada rentang suhu yang lebih luas. Kemajuan material ini secara kolektif berkontribusi pada peningkatan kinerja peredam harmonik yang berkelanjutan, mendukung penggunaannya dalam aplikasi yang semakin menuntut.

Pengembangan peredam harmonik generasi berikutnya semakin bergantung pada teknik pemodelan dan simulasi canggih yang memungkinkan optimalisasi desain komponen sebelum pembuatan prototipe fisik. Analisis elemen hingga (FEA) memungkinkan para insinyur memodelkan distribusi tegangan secara tepat di seluruh flexspline dan komponen penting lainnya, mengidentifikasi potensi titik kegagalan dan mengoptimalkan geometri untuk meminimalkan konsentrasi tegangan. Pendekatan komputasi ini memungkinkan inovasi desain yang lebih radikal sekaligus mengurangi waktu dan biaya pengembangan yang terkait dengan metode pembuatan prototipe coba-coba tradisional.

Alat simulasi dinamis tingkat lanjut memodelkan perilaku sistem secara lengkap dalam berbagai kondisi pengoperasian, memprediksi karakteristik kinerja seperti kekakuan torsi, frekuensi alami, dan perilaku termal. Simulasi ini memungkinkan perancang untuk mengoptimalkan peredam harmonik untuk kebutuhan aplikasi spesifik, menyesuaikan karakteristik seperti kekakuan, berat, dan kapasitas torsi agar sesuai dengan kebutuhan operasional tertentu. Simulasi multi-fisika yang menggabungkan analisis dinamika struktural, termal, dan fluida memberikan wawasan komprehensif mengenai kinerja peredam, memungkinkan prediksi masa pakai dan keandalan layanan yang lebih akurat. Alat komputasi ini menjadi semakin penting seiring berkembangnya produsen solusi penggerak harmonik khusus untuk aplikasi khusus dengan persyaratan kinerja unik yang tidak dapat dipenuhi oleh komponen standar yang tersedia.

Perkembangan teknologi peredam harmonik di masa depan dibentuk oleh beberapa tren baru yang merespons kebutuhan aplikasi dan kemampuan manufaktur yang terus berkembang. Tren ini mencerminkan upaya berkelanjutan untuk meningkatkan kinerja, keandalan, dan integrasi di berbagai sektor industri.

Tren perkembangan ini secara kolektif mengarah pada peredam harmonis dengan karakteristik kinerja yang lebih baik, fleksibilitas aplikasi yang lebih besar, dan kemampuan integrasi yang ditingkatkan. Seiring dengan terus berkembangnya teknologi ini, teknologi ini akan memungkinkan generasi baru peralatan presisi di seluruh aplikasi industri, medis, ruang angkasa, dan robotika. Bagi mereka yang bekerja dengan sistem kontrol gerak tingkat lanjut, pengertian bagaimana caranya menghitung peredam harmonik rasio tetap menjadi hal mendasar, namun menghargai tren yang muncul ini memberikan konteks untuk desain sistem dan pilihan teknologi di masa depan.