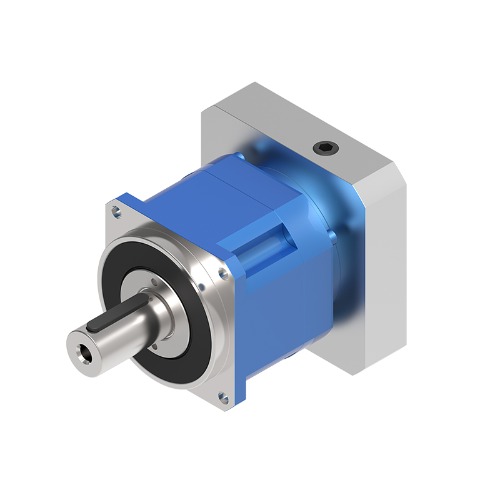

Peredam Gearbox Planetary AHB Torsi Presisi Tinggi Serangan Balik Rendah

Peredam Planet

Fitur peredam planet 1. Tenang: Gunakan roda gigi heliks untuk mencapai pengoperas...

Lihat DetailInti dari banyak sistem kontrol gerak presisi terdapat kombinasi yang kuat: motorikik stepper dan gearbox planetary. Motor stepper adalah motor listrik DC tanpa sikat yang membagi putaran penuh menjadi beberapa langkah yang sama. Ia menawarkan kontrol posisi dan torsi yang sangat baik pada kecepatan rendah. Namun, batasan yang umum adalah pengurangan torsi seiring dengan peningkatan kecepatan motor. Di sinilah gearbox planetary, juga dikenal sebagai gearbox episiklik, menjadi mitra yang sangat diperlukan. Dengan mengintegrasikan a gearbox planetary dengan motor stepper , para insinyur dapat meningkatkan torsi keluaran secara signifikan sekaligus mengurangi kecepatan keluaran, sehingga mengoptimalkan kinerja motor untuk aplikasi yang memerlukan torsi tinggi pada kecepatan rendah hingga sedang. Sifat gearbox planetary yang kompak dan kuat, ditandai dengan poros masukan dan keluaran koaksial serta kepadatan daya yang tinggi, menjadikannya pasangan ideal untuk kontrol presisi yang ditawarkan oleh motor stepper.

Sinergi antara kedua komponen ini menciptakan solusi yang lebih besar dari sekedar penjumlahan bagian-bagiannya. Alasan utama integrasi ini bermacam-macam. Pertama, ini menghasilkan peningkatan substansial dalam torsi keluaran. Gearbox mengalikan torsi motor dengan faktor yang kira-kira sama dengan rasio roda gigi, dikurangi kerugian efisiensi. Hal ini memungkinkan motor stepper yang lebih kecil dan lebih hemat biaya digunakan untuk mencapai keluaran torsi tinggi yang sama yang memerlukan motor yang jauh lebih besar dan lebih mahal. Kedua, ini meningkatkan resolusi sistem. Meskipun motor stepper sendiri memiliki sudut langkah yang tetap (misalnya 1,8° per langkah), gearbox mengurangi sudut ini dengan rasio roda gigi. Misalnya, girboks 10:1 akan membuat poros keluaran hanya bergerak 0,18° per langkah motor, sehingga memungkinkan pemosisian yang lebih halus dan presisi. Selain itu, gearbox membantu mengurangi inersia beban yang dipantulkan kembali ke motor. Pencocokan inersia ini sangat penting untuk mencegah hilangnya langkah dan memastikan kontrol yang stabil dan responsif, terutama selama siklus akselerasi dan deselerasi yang cepat.

Gearbox planetary terdiri dari beberapa komponen penting yang bekerja secara serempak. Komponen sentralnya adalah sun gear yang digerakkan langsung oleh poros masukan yang dihubungkan dengan motor stepper. Di sekeliling roda gigi matahari terdapat beberapa roda gigi planet, biasanya tiga atau empat, yang dipasang pada sebuah pembawa. Roda gigi planet ini menyatu secara bersamaan dengan roda gigi matahari dan cincin luar dengan gigi bagian dalam, yang dikenal sebagai roda gigi ring atau roda gigi annulus. Saat roda gigi matahari berputar, ia menggerakkan roda gigi planet, yang menggelinding di sepanjang bagian dalam roda gigi cincin yang tidak bergerak. Perputaran roda gigi planet menggerakkan pembawa planet, yang dihubungkan ke poros keluaran. Pengaturan ini memungkinkan torsi didistribusikan secara merata ke beberapa planet gear, sehingga menghasilkan kapasitas torsi tinggi, ukuran kompak, dan kekakuan torsi yang luar biasa dengan reaksi minimal.

Memilih gearbox planetary yang tepat merupakan langkah penting dalam merancang sistem gerak yang efisien dan andal. Pemilihan yang salah dapat menyebabkan kegagalan dini, penurunan kinerja, atau penentuan posisi yang tidak akurat. Prosesnya melibatkan evaluasi cermat terhadap beberapa parameter utama yang harus selaras dengan karakteristik motor stepper dan tuntutan aplikasi. Ini bukan hanya tentang memilih rasio roda gigi; ini tentang memahami interaksi antara torsi, kecepatan, inersia, dan batasan fisik. Bagian ini akan mempelajari faktor-faktor penting yang perlu dipertimbangkan, memberikan pendekatan terstruktur untuk menavigasi proses pemilihan dan memastikan kompatibilitas optimal antara motor stepper Anda dan planetary gearhead.

Beberapa spesifikasi teknis harus dianalisis dengan cermat untuk membuat keputusan yang tepat. Parameter ini menentukan kinerja gearbox dan kesesuaiannya untuk tugas yang dimaksudkan.

Rasio roda gigi adalah parameter dasar yang menentukan hubungan antara kecepatan masukan (sisi motor) dan kecepatan keluaran (sisi beban). Rasio yang lebih tinggi menghasilkan penggandaan torsi yang lebih besar dan pengurangan kecepatan yang lebih besar. Pemilihan rasio memerlukan keseimbangan: rasio yang terlalu tinggi dapat menyulitkan pencapaian kecepatan keluaran yang diinginkan, sedangkan rasio yang terlalu rendah mungkin tidak memberikan torsi yang cukup. Rasio yang diperlukan dapat dihitung berdasarkan kecepatan keluaran yang diinginkan dan kecepatan motor yang tersedia, atau berdasarkan torsi yang dibutuhkan oleh beban dan torsi yang disediakan oleh motor.

Gearbox harus dinilai untuk menangani tuntutan torsi puncak dan kontinu pada aplikasi. Melebihi torsi terukur dapat menyebabkan kegagalan gigi yang parah. Selain itu, kapasitas beban gantung dan beban dorong juga sangat penting. Ini menentukan gaya radial dan aksial maksimum yang diizinkan yang dapat diterapkan pada poros keluaran. Aplikasi yang menggunakan puli, pinion, atau sabuk dapat menghasilkan beban radial yang signifikan yang harus ditopang oleh bantalan keluaran kotak roda gigi tanpa menyebabkan keausan atau kegagalan yang berlebihan.

Backlash adalah jarak bebas sudut antara roda gigi yang berpasangan, diukur pada poros keluaran ketika masukan tetap. Serangan balik yang rendah sangat penting untuk aplikasi yang memerlukan akurasi posisi tinggi, seperti pada sistem robotika atau CNC. Efisiensi roda gigi menunjukkan persentase daya masukan yang berhasil disalurkan ke keluaran; gearbox planetary dikenal dengan efisiensinya yang tinggi, seringkali berkisar antara 95% hingga 98% per tahap. Terakhir, masa pakai yang diharapkan, sering kali diukur dalam jam pengoperasian, harus dipertimbangkan berdasarkan siklus tugas aplikasi dan lingkungan pengoperasian.

Menghitung kebutuhan torsi secara akurat adalah langkah paling penting dalam memastikan kelangsungan sistem. Prosesnya melibatkan penentuan torsi yang dibutuhkan untuk mempercepat inersia beban dan mengatasi gaya lawan yang konstan. Torsi total yang diperlukan pada poros keluaran gearbox adalah jumlah torsi percepatan (Ta) dan torsi konstan (Tc). Torsi percepatan diperoleh dari inersia dan laju percepatan yang dibutuhkan (T a = J * α), dimana J adalah inersia sistem total pada poros keluaran dan α adalah percepatan sudut. Torsi konstan mencakup gaya seperti gesekan, gravitasi (dalam sumbu vertikal), dan gaya proses (misalnya tekanan). Begitu torsi keluaran (T keluar ) diketahui torsi motor yang dibutuhkan (T motor ) dapat dihitung menggunakan rasio roda gigi (R) dan efisiensi (η): T motor = T keluar / (R * η). Penting untuk memasukkan faktor keamanan, biasanya antara 1,5 dan 2, untuk memperhitungkan variasi yang tidak terduga dan memastikan pengoperasian yang andal. Bagaimana menghitung kebutuhan torsi untuk sistem gearbox motor stepper adalah keterampilan mendasar bagi insinyur mana pun, untuk mencegah kesalahan umum berupa ukuran sistem yang terlalu kecil atau terlalu besar.

Keputusan untuk menggunakan planetary gearhead menghasilkan banyak keuntungan yang secara langsung meningkatkan kinerja dan kemampuan sistem kontrol gerak. Integrasi ini mengubah karakteristik bawaan motor stepper, mengatasi kelemahannya dan memperkuat kekuatannya. Manfaatnya lebih dari sekadar penggandaan torsi sederhana, yang berdampak pada dinamika sistem, jejak fisik, dan keandalan jangka panjang. Memahami manfaat-manfaat ini memberikan alasan yang jelas mengapa kombinasi ini sangat lazim di industri mulai dari otomasi pabrik dan teknologi medis hingga dirgantara dan elektronik konsumen.

Manfaat paling langsung dan nyata adalah peningkatan dramatis pada torsi keluaran yang tersedia. Gearbox planet terkenal karena kemampuannya mengirimkan torsi tinggi dalam volume yang kompak. Kepadatan daya yang tinggi ini dicapai dengan mendistribusikan beban yang ditransmisikan ke beberapa roda gigi planet. Ini berarti bahwa untuk diameter luar tertentu, gearbox planetary dapat menangani torsi yang jauh lebih besar dibandingkan jenis gearbox lainnya, seperti poros paralel atau gearbox cacing. Hal ini memungkinkan perancang untuk memilih motor stepper yang lebih kecil dan lebih ekonomis untuk mencapai keluaran torsi yang sama, sehingga menghemat biaya, berat, dan ruang. Desain koaksial yang ringkas juga menyederhanakan integrasi mekanis ke dalam rakitan yang ada.

Meskipun motor stepper pada dasarnya akurat, resolusinya dibatasi oleh sudut langkah aslinya. Gearbox planetary secara efektif meningkatkan resolusi sistem dengan rasio roda gigi. Misalnya, motor stepper 1,8° (200 langkah/putaran) digabungkan dengan gearbox 10:1 menghasilkan pergerakan keluaran 0,18° per langkah, yang secara efektif menghasilkan 2000 langkah per putaran pada poros keluaran. Resolusi yang lebih baik ini memungkinkan penentuan posisi yang lebih presisi, yang sangat penting dalam aplikasi seperti sistem penentuan posisi optik, penyaluran presisi, dan pemesinan mikro. Selain itu, pengurangan jarak sudut per langkah dapat membuat gerakan tampak lebih mulus pada keluarannya.

Aturan mendasar dalam pengendalian gerak adalah bahwa inersia beban idealnya harus sama dengan atau lebih kecil dari inersia rotor motor untuk mendapatkan respon optimal dan mencegah ketidakstabilan. Dalam banyak aplikasi, inersia beban jauh lebih besar dibandingkan inersia motor. Gearbox mengurangi inersia beban yang dipantulkan ke motor sebesar kuadrat rasio roda gigi. Misalnya, gearbox 10:1 mengurangi inersia yang dipantulkan sebanyak 100 kali (10²). Pencocokan inersia ini memungkinkan motor stepper untuk mempercepat dan memperlambat beban lebih cepat dan dengan kontrol yang lebih besar, meminimalkan risiko kehilangan langkah dan osilasi. Hal ini menghasilkan sistem yang lebih kuat dan responsif secara dinamis.

Rangkaian keunggulan unik yang ditawarkan oleh duo motor stepper dan gearbox planet menjadikannya solusi pilihan untuk beragam aplikasi di berbagai industri. Kombinasi ini unggul dalam skenario yang menuntut torsi tinggi, pemosisian presisi, kekompakan, dan kinerja andal di lingkungan yang menuntut. Mulai dari memindahkan beban berat dengan presisi hingga memastikan penyesuaian kecil pada peralatan sensitif, sistem ini membentuk tulang punggung mekanis otomatisasi modern dan mesin presisi. Fleksibilitas dan ketahanannya memastikan relevansinya yang berkelanjutan baik dalam bidang teknologi yang sudah mapan maupun yang sedang berkembang.

Dalam dunia robotika, aktuator gabungan memerlukan torsi tinggi dalam kemasan kompak untuk mengartikulasikan lengan robot, dan torsi tinggi motor stepper dengan gearbox planetary untuk lengan robot adalah solusi klasik untuk permintaan ini. Kepadatan torsi yang tinggi memungkinkan pergerakan yang bertenaga tanpa komponen yang besar, sedangkan reaksi balik yang rendah memastikan posisi efektor akhir yang tepat dan berulang. Hal ini penting untuk tugas-tugas seperti perakitan, pengambilan dan penempatan, pengelasan, dan pengecatan. Kendaraan berpemandu otomatis (AGV) juga memanfaatkan sistem ini untuk pengendalian roda dan mekanisme kemudi yang akurat.

Bidang medis menuntut keandalan, ketepatan, dan seringkali kemampuan sterilisasi. Gearbox planetary motor stepper ditemukan di berbagai perangkat medis, termasuk robot bedah, instrumen pengurutan DNA, pompa infus, katup ventilator, dan sistem penanganan sampel otomatis. Kemampuannya untuk memberikan gerakan yang halus, tepat, dan terkontrol sangat penting untuk keselamatan pasien dan keakuratan prosedur diagnostik dan terapeutik. Sifat drive ini yang sering kali kompak merupakan keuntungan yang signifikan dalam perangkat medis dengan ruang terbatas.

Mesin industri untuk pengemasan, percetakan, dan tekstil beroperasi pada kecepatan tinggi dan memerlukan sinkronisasi beberapa sumbu yang tepat. Gearbox planetary memberikan torsi yang diperlukan untuk menggerakkan roller, cutter, dan feeder, sedangkan motor stepper memastikan registrasi dan pengaturan waktu yang sempurna. Misalnya, pada mesin pengemas, mereka mengontrol panjang pengumpanan film dengan akurasi tinggi, sedangkan pada printer, mereka memajukan kertas dengan tepat. Daya tahan gearbox planetary memastikan umur panjang bahkan di lingkungan industri yang keras dengan pengoperasian yang berkelanjutan.

Aplikasi seperti penentuan posisi antena satelit, pergerakan teleskop, kemudi sinar laser, dan meja putar CNC memerlukan resolusi sudut yang sangat halus dan akurasi posisi yang tinggi. Peningkatan resolusi yang disediakan oleh gearbox, dikombinasikan dengan torsi penahan motor stepper, menjadikan kombinasi ini ideal untuk tugas-tugas ini. Sistem ini dapat melakukan gerakan yang sangat kecil dan terkendali, lalu mempertahankan posisinya dengan kuat terhadap gangguan eksternal, yang merupakan persyaratan utama gearbox planetary stepper untuk aplikasi pemosisian yang presisi .

Di luar angkasa, komponen harus ringan, andal, dan mampu beroperasi dalam kondisi ekstrem. Motor stepper dan sistem gearbox planetary digunakan dalam berbagai aplikasi aktuator, seperti pengontrol penutup, sensor penyetel, dan pengoperasian katup. Kemampuannya untuk menghasilkan torsi tinggi tanpa bergantung pada sistem hidrolik yang rumit merupakan keuntungan besar. Kekokohan desain roda gigi planetary memastikan kinerja dalam kondisi getaran tinggi dan rentang suhu yang luas, sehingga cocok untuk digunakan gearbox planetary backlash rendah untuk motor stepper di ruang angkasa kegunaan.

Untuk benar-benar menguasai penerapan sistem ini, diperlukan pemahaman yang lebih mendalam tentang karakteristik kinerja dan trade-off yang melekat. Hal ini melibatkan melihat melampaui spesifikasi datasheet dan memahami bagaimana komponen berperilaku dalam kondisi dinamis, bagaimana mereka berinteraksi dengan elektronik penggerak, dan batasan apa yang harus dipertimbangkan selama tahap desain. Eksplorasi teknis ini akan mencakup aspek-aspek seperti peredam resonansi, manajemen termal, dan pilihan penting antara kelas kinerja gearbox yang berbeda, memberikan pandangan yang lebih holistik bagi desainer berpengalaman.

Backlash adalah celah mekanis yang tidak dapat dihindari antara gigi-gigi yang berpasangan yang menghasilkan zona mati dimana pergerakan input tidak menghasilkan pergerakan output. Untuk sistem penentuan posisi, terutama yang melibatkan pergerakan dua arah, meminimalkan serangan balik adalah hal yang terpenting. Gearbox planet tersedia dalam kelas serangan balik yang berbeda, sering kali ditetapkan sebagai presisi, standar, atau ekonomis. Gearbox presisi menjalani proses manufaktur khusus, menggunakan bahan berkualitas lebih tinggi, dan mungkin menggunakan desain anti-backlash untuk mencapai nilai yang sangat rendah (seringkali di bawah 5 arc-min). Imbalannya adalah peningkatan biaya yang signifikan. Pilihan kelas serangan balik harus ditentukan oleh persyaratan akurasi aplikasi; tidak setiap sistem memerlukan unit ultra-presisi, sehingga a gearbox planetary hemat biaya untuk motor stepper pilihan yang layak untuk banyak aplikasi yang tidak terlalu menuntut.

Tabel berikut mengilustrasikan nilai reaksi balik yang umum untuk berbagai kelas gearbox planetary, membantu para insinyur membuat pilihan yang tepat berdasarkan kebutuhan presisi aplikasi mereka.

| Kelas Gearbox | Rentang Serangan Balik Khas (arc-min) | Aplikasi yang Cocok |

|---|---|---|

| Presisi / Kinerja Tinggi | <5 | Bedah robotik, penentuan posisi optik, penargetan militer |

| Standar | 5 - 15 | Otomatisasi umum, pengemasan, penanganan material |

| Ekonomi | > 15 | Aplikasi tugas ringan, aktuator pintu, pemosisian tidak kritis |

Motor stepper rentan mengalami resonansi pada laju langkah tertentu, yang dapat menimbulkan kebisingan, getaran, bahkan langkah terlewat. Penambahan gearbox planetary dapat mengubah frekuensi resonansi sistem. Inersia yang dipantulkan melalui gearbox dapat membantu meredam resonansi ini, sehingga berpotensi membuat sistem menjadi lebih mulus pada rentang kecepatan yang lebih luas. Namun, girboks itu sendiri juga dapat menimbulkan resonansi torsional jika frekuensi alaminya tereksitasi oleh pulsa langkah motor. Desain sistem yang tepat, termasuk penggunaan penggerak microstepping yang menghasilkan bentuk gelombang arus yang lebih halus, sangat penting untuk mengurangi dampak ini dan memastikan pengoperasian yang stabil di seluruh rentang kecepatan.

Motor stepper dapat menghasilkan panas yang signifikan, terutama saat menahan posisi pada tingkat torsi tinggi. Panas ini dapat dialirkan ke dalam gearbox. Meskipun gearbox planetary sangat efisien, sebagian energi hilang sebagai panas akibat gesekan antara gigi roda gigi dan bantalan. Gabungan pembangkitan panas dari kedua komponen harus dipertimbangkan. Peringkat torsi keluaran berkelanjutan dari kotak roda gigi sering kali dibatasi oleh kemampuannya membuang panas tanpa merusak pelumasan atau komponen. Untuk siklus tugas yang berat, penting untuk memastikan bahwa batas termal sistem tidak terlampaui. Hal ini mungkin melibatkan perhitungan perkiraan kehilangan daya dan, dalam kasus ekstrim, mempertimbangkan pendinginan eksternal atau memilih ukuran gearbox yang lebih besar dengan massa termal yang lebih tinggi.

Keunggulan teoretis dari motor stepper dan sistem gearbox planetary hanya dapat diwujudkan dalam praktik dengan pemasangan yang benar dan perawatan yang cermat. Pemasangan yang tidak tepat, ketidaksejajaran, atau kelalaian dapat menyebabkan kegagalan dini, peningkatan reaksi balik, dan penurunan kinerja. Mematuhi pedoman mekanis dan operasional yang ditetapkan sangat penting untuk memaksimalkan masa pakai dan memastikan keandalan sistem penggerak. Bagian ini menguraikan langkah-langkah praktis utama dan pertimbangan untuk menangani, mengintegrasikan, dan memelihara komponen presisi ini.

Landasan sistem yang tahan lama adalah perakitan mekanis yang presisi. Poros motor stepper harus benar-benar sejajar dengan poros input gearbox untuk menghindari beban radial atau aksial yang berlebihan. Ketidaksejajaran dapat menyebabkan keausan dini pada bantalan depan motor dan bantalan masukan girboks, sehingga menyebabkan kegagalan. Kopling harus digunakan untuk menghubungkan motor ke gearbox, dan kopling ini harus dipilih untuk mengkompensasi sisa ketidaksejajaran kecil (misalnya, menggunakan bellow atau kopling balok). Motor dan gearbox harus dipasang pada permukaan yang kaku dan rata untuk mencegah distorsi housing. Semua baut pemasangan harus dikencangkan secara merata dan sesuai nilai torsi yang ditentukan untuk memastikan pemasangan yang aman dan rata.

Gearbox planetary biasanya dilumasi seumur hidup dengan gemuk atau oli sintetis selama produksi. Artinya, dalam kondisi pengoperasian normal, pelumas tidak memerlukan pelumasan ulang. Namun, beberapa faktor dapat mengubah hal ini. Temperatur pengoperasian yang ekstrim dapat merusak pelumas seiring berjalannya waktu. Jam operasional yang sangat panjang, beban tinggi, atau lingkungan yang keras mungkin memerlukan pelumasan ulang secara berkala atau bahkan penggantian jenis pelumas. Penting untuk berkonsultasi dengan pedoman pabrikan mengenai interval perawatan dan pelumas yang direkomendasikan. Tanda-tanda bahwa perawatan mungkin diperlukan mencakup peningkatan suhu pengoperasian, perubahan nada kebisingan (rengek atau gerinda), atau peningkatan serangan balik yang nyata.

Bahkan dengan instalasi yang tepat, masalah bisa saja timbul. Masalah yang umum terjadi adalah kebisingan yang berlebihan, panas berlebih, dan keausan dini. Pengoperasian yang bising sering kali menunjukkan ketidaksejajaran, pemasangan yang tidak tepat, pelumasan yang tidak mencukupi, atau gigi roda gigi rusak. Panas berlebih dapat disebabkan oleh beban berlebih, siklus kerja yang berlebihan, suhu lingkungan yang tinggi, atau pelumasan yang salah. Peningkatan serangan balik secara tiba-tiba merupakan indikator jelas adanya keausan atau kerusakan internal. Pemecahan masalah sistematis melibatkan isolasi komponen (motor, kopling, girboks) dan pemeriksaan setiap penyebab potensial. Memahami modus kegagalan yang umum dan gejalanya adalah kunci dalam penerapan a desain gearbox planet khusus untuk aplikasi motor stepper tertentu yang menghindari jebakan ini sejak awal.